Laswerk is er in vele vormen. Misschien sta je voor een keuze: laser lassen of traditioneel lassen (MIG/MAG, TIG, elektrode). Welke past bij jouw product, planning en budget? Het antwoord hangt af van een paar simpele vragen. Hoe dik is het materiaal? Hoe strak moet het eruitzien? Hoeveel stuks ga je maken? Hoe snel wil je leveren? En werk je binnen, buiten of in een schone omgeving?

In dit artikel leggen we in gewone taal het verschil uit. We benoemen de voordelen, nadelen en valkuilen. We geven tips die je direct kunt gebruiken in jouw werkplaats of bij het uitbesteden. Je krijgt een helder beeld van zaken als warmte-inbreng, vervorming, snelheid, sterkte, nabewerking en totaalkosten. Zo maak je een keuze die past bij jouw project, jouw planning en jouw klant.

Wat is laser lassen en wat is traditioneel lassen?

Laser lassen in simpele woorden

Laser lassen gebruikt een smalle lichtbundel met hoge energie. Die bundel smelt het metaal precies op de plek waar je ‘m richt. Het grote voordeel: de warmtezone is klein. Daardoor heb je minder vervorming, strakkere naden en vaak minder nabewerking. Laser lassen kan heel snel gaan, vooral bij dun plaatwerk en nauwkeurige onderdelen. De las is smal, diep en netjes. Dat levert mooi zichtwerk op en bespaart tijd bij slijpen of polijsten.

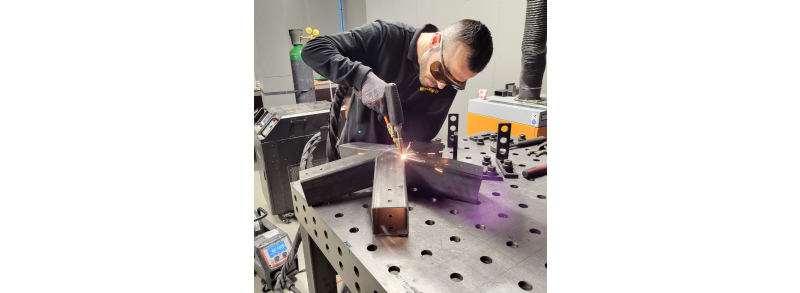

Er zijn twee hoofdroutes: handheld laser lassen (je houdt een pistool vast, net als bij MIG/MAG) en geautomatiseerd in een cel met robot of vaste opstelling. Handheld is flexibel en goed voor kleine series en maatwerk. Een cel is top voor herhaalwerk en grote aantallen met strikte eisen.

Traditioneel lassen (MIG/MAG, TIG, elektrode)

MIG/MAG lassen is snel en vult kieren en gaten goed op dankzij een draad die je toevoert. Het is dé keuze voor veel staalwerk, frames en dikker materiaal. TIG lassen is rustiger en netter. Je krijgt heel mooie naden, vooral op RVS en aluminium, maar het gaat langzamer dan MIG/MAG. Elektrode lassen (MMA) is handig buiten of voor reparaties. Bij deze vorm van lassen heb je weinig spullen nodig en kun je bijna overal bij.

MIG/MAG voor tempo en opvullen, TIG voor mooi en net, elektrode voor buiten en lastige plekken. Bij traditioneel lassen is de warmtezone groter dan bij laser, waardoor kans op vervorming toeneemt, vooral bij dun plaatwerk. Dat kun je beperken met klemmen, snel werken, hechtlassen en koelpauzes.

Wanneer praten we over “hybride” lassen?

Hybride lassen is een mix van laser en MIG/MAG. De laser maakt een diepe, smalle smelt, terwijl de MIG/MAG-draad opvult en kieren dicht. Dit is handig als je snel wilt lassen, maar je onderdelen niet perfect aansluiten. Het vraagt wel om goede opspanning en vaak een robot of strakke mal. Hybride is interessant voor grote series waar tempo en kwaliteit samen telt.

De grootste verschillen in één oogopslag

Warmte inbreng en vervorming

Laser lassen heeft een lage warmte inbreng. Daardoor is er minder vervorming. Zeker bij dunne plaat (bijv. 0,8 - 3 mm) is dit een groot voordeel. Je werk blijft vlak, hoeken trekken minder weg en gaten blijven rond. Bij traditioneel lassen is de warmtezone groter. Je krijgt sneller trek in het materiaal. Dat is te managen met hechten, tegenlassen en koelen, maar kost tijd en aandacht.

Wat betekent dit voor jou? Als je strakke maatvoering wilt en weinig nabewerking, scoort laser lassen een stuk beter. Werk je met dik materiaal of is een beetje vervorming geen probleem, dan is traditioneel lassen vaak prima en kosten efficiënt.

Snelheid, doorloopsnelheid en productietijd

Laser lassen is snel per las. De bundel beweegt rap en je hebt minder tussenstappen (minder slijpen, minder richten). In een robotcel kan de takt hoog worden. Bij traditioneel lassen is MIG/MAG ook vlot, maar verlies je tijd aan spatten wegwerken en soms slijpen. TIG is het netst, maar ook minst efficiënt qua tijd.

Kijk naar de totale doorlooptijd: heb je veel nabehandeling met traditioneel lassen? Dan kan laser lassen, ondanks hogere machinekosten, tóch sneller en dus goedkoper zijn. Bij krappe planningen of veel stuks maakt dit dus echt een verschil.

Naadvoorbereiding en toleranties

Laser lassen wil graag net aansluitende delen. Nauwe speling (kleine kier) is fijn. Dan krijg je die smalle, strakke las. Bij traditioneel MIG/MAG kun je kieren opvullen met draad. Dat maakt het gemakkelijker bij variatie in delen, bij zaagsneden die niet perfect zijn, of bij reparaties.

Kwaliteit van de las: hoe sterk en hoe netjes?

Indringen/doorlassing en sterkte

Laser lassen geeft diepe indringing met een smalle naad. Dat kan erg sterk zijn, mits de speling klein is en de instellingen kloppen. Traditioneel MIG/MAG en TIG kunnen óók heel sterk lassen, met het voordeel dat je bij MIG/MAG materiaal kunt bijvoegen om vorm en steun te geven. Bij dikke delen of hoeklassen is dat soms fijner.

Spatten, nabewerking en uiterlijk

Laser lassen produceert weinig spatten. De naad is vaak glad en smal, dus minder slijpen en poetsen achteraf. Traditioneel MIG/MAG kan meer spatten geven; dat vraagt nabehandeling (antispat), schrapen of slijpen. TIG is netjes en glad, maar kost dan weer wat meer tijd. Als zichtwerk belangrijk is (bijv. meubels, balies, machinekappen), dan scoren laser en TIG het hoogst. Voor frames die later in de coating gaan, is MIG/MAG vaak ook een prima keuze.

Herhaalbaarheid bij kleine en grote series

Laser lassen in een cel is herhaalbaar. Elke las is bijna identiek, wat fijn is voor kwaliteitssystemen en lage uitval. Handheld laser is al netjes, maar is natuurlijk mens-gestuurd, net als MIG/MAG en TIG. Bij grote series is automatiseren met laser een logische stap.

Heb je kleine series met veel wissels? Dan kan handheld laser of TIG juist handig zijn door de controle en nette afwerking, terwijl MIG/MAG wint op tempo bij minder kritische zichtnaden.

Materiaal en dikte: wat kan wel en wat niet?

Staal, RVS en aluminium

Laser lassen werkt goed op staal, RVS en met de juiste instellingen ook op aluminium. Aluminium kan lastiger zijn door reflectie en warmtegeleiding, maar met de juiste bron, lens en instellingen lukt het prima, vooral bij dunne delen. Traditioneel lassen kan al deze materialen aan: MIG/MAG voor staal en aluminium (met juiste draad/gas), TIG voor net werk op RVS en aluminium, en elektrode voor snel werk en reparaties.

Werk je met gegalvaniseerd (verzinkt) staal? Dan is reinigen of naad ontzinken slim, wat je proces je ook is. Zinkdampen wil je beperken en afzuigen.

Diktebereik: dun plaatwerk vs dik materiaal

Laser lassen blinkt uit in dun plaatwerk tot middel dik. Denk aan 0,8 - 6 mm als grove leidraad (afhankelijk van bron en opstelling). Bij dikker materiaal kun je de laser meer passes laten doen of hybride gaan, maar vaak is MIG/MAG dan efficiënter. Traditioneel lassen pakt dikke delen goed op, zeker met voorverwarmen en meerdere rupsjes.

Coatings, zink, en schoonmaken voor het lassen

Voor elk lasproces geldt: schoon werkt beter. Vet, verf en zinkresten zorgen voor poriën en spatten. De laser is extra gevoelig voor kieren, roest en vuil; je ziet dat meteen terug in de kwaliteit. Bij MIG/MAG kun je soms meer wegwerken, maar schoon basiswerk blijft sneller en beter. Ontvet, verwijder losse zink, en pas je gas en instellingen aan op het materiaal.

Lassen bij de Metaalwinkel

Bij de Metaalwinkel kunnen wij helpen bij uw laswerk. Naast RVS, aluminium en staal kunnen wij ook koper en messing lassen. Bekijk hoe wij ons messing lassen hier. Vraag direct een offerte aan voor uw lasproject. Dit kan via de offerte pagina. Heeft u andere vragen of wensen neem dan contact met ons op.